Metall- und Kunststoffkreisläufe in der Produktion

Weidmüller Interface GmbH & Co. KG

Das Unternehmen

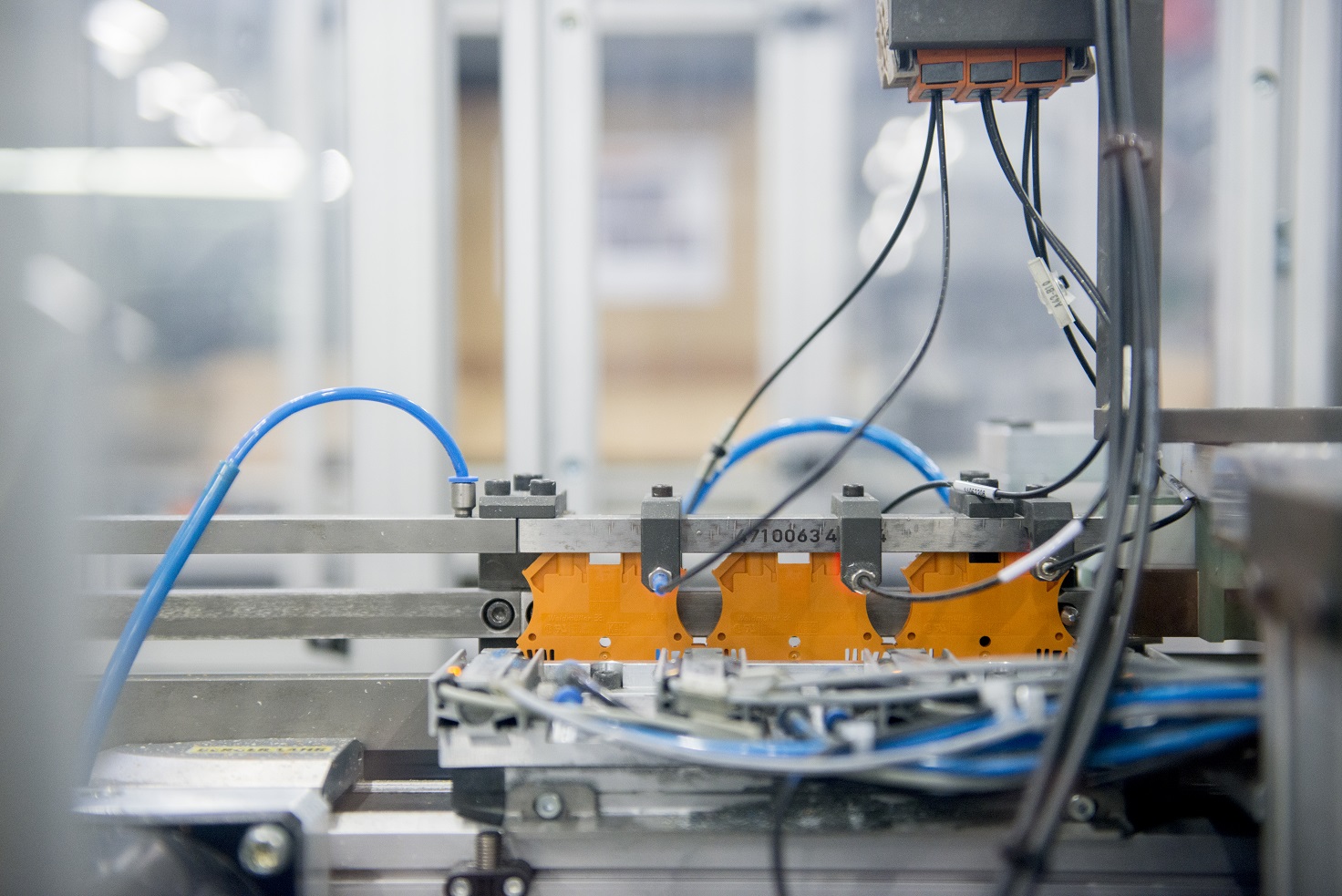

Weidmüller ist Experte für die Übertragung von Energie, Signalen und Daten im industriellen Umfeld. Unsere Lösungen kommen in modernen Fertigungsanlagen in der Industrie, der Stromerzeugung, der Bahntechnik, in Wind- und Photovoltaikanlagen zum Einsatz. Das Angebot umfasst neben intelligenten und kommunikationsfähigen Komponenten für den Schaltschrank und die Feldebene auch verstärkt Automatisierungs- und Digitalisierungslösungen.

Die Unternehmensgruppe Weidmüller verfügt über Produktionsstätten, Vertriebsgesellschaften und Vertretungen in mehr als 80 Ländern.

Im Geschäftsjahr 2019 erzielte Weidmüller einen Umsatz von 830 Mio. Euro mit rund 5.000 Mitarbeitern.

Die Unternehmensgruppe Weidmüller verfügt über Produktionsstätten, Vertriebsgesellschaften und Vertretungen in mehr als 80 Ländern.

Im Geschäftsjahr 2019 erzielte Weidmüller einen Umsatz von 830 Mio. Euro mit rund 5.000 Mitarbeitern.

Unsere Motivation

Als Familienunternehmen ist sich Weidmüller seiner Verantwortung gegenüber der Umwelt bewusst und lebt Umweltschutz in der betrieblichen Praxis. Unser Ziel ist es hierbei, neben der Umsetzung von kurz- und mittelfristigen Maßnahmen auch langfristige Veränderungsprozesse anzustoßen und zu begleiten. Ein solcher Veränderungsprozess ist der Weg von einer linearen hin zur zirkulären Wertschöpfung. Wir sind überzeugt, dass das Potential der zirkulären Wertschöpfung langfristig gesehen sehr groß ist. Weidmüller geht diesen Weg und lädt alle Interessierten ein, diesen Weg aktiv mitzugehen.

Unser Weg

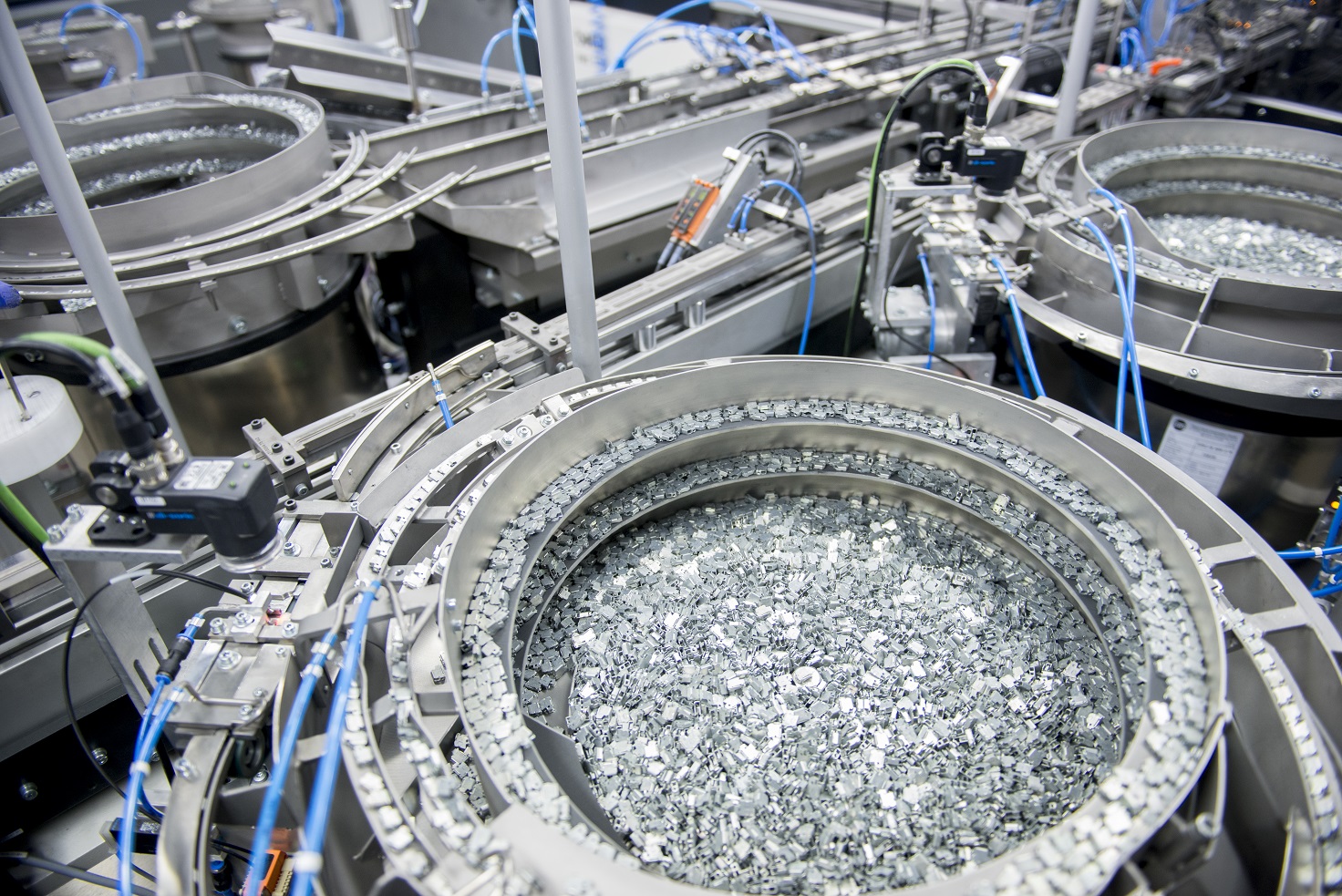

Bei der Verarbeitung von Metallbändern und Kunststoffen fallen produktionsbedingt Abfälle (Metallschrott und Kunststoffabfälle) an. Grundsätzlich können diese Abfälle der allgemeinen Abfallentsorgung übergeben werden. Dabei können aber die spezifischen Eigenschaften der verwendeten Rohstoffe (z.B. besondere Legierungen) nicht mehr genutzt werden. Diese werden also verschwendet. Besser ist es, die anfallenden Produktionsabfälle direkt für den gleichen Produktionsprozess wiederzuverwenden, sie sozusagen neu zu verwenden.

Metallbänder:

Die von Weidmüller verarbeiteten Metallbänder bestehen aus sehr spezifischen, auf die Qualität unserer Produkte optimierten Legierungen, die im Normalfall so am Markt nicht nachgefragt werden (insgesamt sind es 39 verschiedene Bandtypen). Darum geben wir unsere Metallabfälle sortenrein direkt an den Hersteller unserer Metallbänder zurück. Dieser schmilzt unseren Metallschrott wieder ein und fertigt für uns daraus direkt neue hochwertige Bänder. Diese haben genau die benötigten Eigenschaften (Legierung, Qualität usw.). Der Prozess kann bei sortenreiner Erfassung theoretisch unendlich ohne Qualitätsverlust im Kreislauf gefahren werden.

Motivation: Rohstoff- & Kosteneffizienz

Kunststoffe:

Bei Kunststoffen ist es ähnlich. Der Unterschied ist hierbei, dass sich die Kunststoffe nur mit Qualitätsverlust wiederverwenden lassen. In der Regel lassen sich 10-20 % Kreislaufkunststoffe wieder dem Produktionsprozess zumischen, um nicht bestimmte Zulassungen für die Produkte zu verlieren. Wir erfassen die Kunststoffabfälle sortenrein und mahlen diese. Danach mischen wir das Mahlgut direkt dem entsprechenden Prozess wieder zu (Neuverwendung).

Standortbedingt werden Kunststoffabfälle auch an externe Partner abgegeben, die diesen Kunststoff wieder granulieren, also hochwertig aufbereiten. Dadurch lassen sich die Kunststoffe bis zu einer späteren Verwendung lagern und dem Prozess dann wieder zuführen. Hier arbeiten verschiedene unserer Standorte international zusammen, um die Wirtschaftlichkeit zu erhöhen.

Motivation: operative Resilienz, Rohstoff- & Kosteneffizienz

Wir haben die Materialvarianz, also die Anzahl an Bandtypen und Kunststoffsorten reduziert und gleichzeitig die Prozesse standardisiert und internationalisiert.

Gleichzeitig haben wir die Anzahl der externen Partner reduziert (beim Metall erreicht, bei Kunststoff noch nicht). Neue Fertigungen planen wir immer gleich kreislauffähig hinsichtlich der Technik, der Prozesse und auch der dazu notwendigen Fachkunde der entsprechenden Mitarbeiter.

Metallbänder:

Die von Weidmüller verarbeiteten Metallbänder bestehen aus sehr spezifischen, auf die Qualität unserer Produkte optimierten Legierungen, die im Normalfall so am Markt nicht nachgefragt werden (insgesamt sind es 39 verschiedene Bandtypen). Darum geben wir unsere Metallabfälle sortenrein direkt an den Hersteller unserer Metallbänder zurück. Dieser schmilzt unseren Metallschrott wieder ein und fertigt für uns daraus direkt neue hochwertige Bänder. Diese haben genau die benötigten Eigenschaften (Legierung, Qualität usw.). Der Prozess kann bei sortenreiner Erfassung theoretisch unendlich ohne Qualitätsverlust im Kreislauf gefahren werden.

Motivation: Rohstoff- & Kosteneffizienz

Kunststoffe:

Bei Kunststoffen ist es ähnlich. Der Unterschied ist hierbei, dass sich die Kunststoffe nur mit Qualitätsverlust wiederverwenden lassen. In der Regel lassen sich 10-20 % Kreislaufkunststoffe wieder dem Produktionsprozess zumischen, um nicht bestimmte Zulassungen für die Produkte zu verlieren. Wir erfassen die Kunststoffabfälle sortenrein und mahlen diese. Danach mischen wir das Mahlgut direkt dem entsprechenden Prozess wieder zu (Neuverwendung).

Standortbedingt werden Kunststoffabfälle auch an externe Partner abgegeben, die diesen Kunststoff wieder granulieren, also hochwertig aufbereiten. Dadurch lassen sich die Kunststoffe bis zu einer späteren Verwendung lagern und dem Prozess dann wieder zuführen. Hier arbeiten verschiedene unserer Standorte international zusammen, um die Wirtschaftlichkeit zu erhöhen.

Motivation: operative Resilienz, Rohstoff- & Kosteneffizienz

Wir haben die Materialvarianz, also die Anzahl an Bandtypen und Kunststoffsorten reduziert und gleichzeitig die Prozesse standardisiert und internationalisiert.

Gleichzeitig haben wir die Anzahl der externen Partner reduziert (beim Metall erreicht, bei Kunststoff noch nicht). Neue Fertigungen planen wir immer gleich kreislauffähig hinsichtlich der Technik, der Prozesse und auch der dazu notwendigen Fachkunde der entsprechenden Mitarbeiter.

Die Stolpersteine

Diesbezüglich ist vor allem die sortenreine Erfassung der Abfälle zu nennen. Hier ergeben sich einige Stolpersteine, wie zum Beispiel die Achtsamkeit und die Verantwortungsannahme durch Mitarbeiter oder auch Öle im Metallschrott. Dazu kommen noch sehr unterschiedliche Gegebenheiten an den Standorten hinsichtlich der räumlichen Bedingungen, der unterschiedlichen technischen Voraussetzungen sowie dem Know-how der Mitarbeiter. Bei bereits bestehenden Produkten müssen diese zum Teil neu entwickelt werden, um die Materialvarianten zu reduzieren und die Produkte damit besser kreislauffähig zu machen.

Die Erfolge

Die Ressourceneffizienz konnte deutlich gesteigert werden, teilweise über 50 % bei Metallen. Damit verbunden haben wir die Kosten um teilweise 50 % reduziert. Mithilfe dieser Erfolge konnten auch die Mitarbeiter weiter für diese Themen sensibilisiert werden, was die sortenreine Erfassung vereinfacht.

Was wir anderen mitgeben möchten...

Zirkuläre Wertschöpfung geht nicht ohne zuverlässige externe Partner und eine realistische Strategie. Man kann nach den Sternen greifen (zirkuläre Produkte), wird dann wahrscheinlich schnell demotiviert, da die Zusammenhänge und die externen Abhängigkeiten häufig sehr komplex sind. Zirkuläre Wertschöpfung in der eigenen Produktion ist immer noch ein langer und komplexer Weg, aber man kann deutlich mehr selbst beeinflussen. Daher raten wir allen dort anzufangen, wo man den größten Hebel hat. Aus diesen Projekten kann man lernen und dann Schritt für Schritt in Richtung zirkuläre Wertschöpfung von Produkten gehen (Wissen erlangen und teilen, die richtigen externen Partner finden, Prozesse anpassen). Und ganz wichtig ist das Teilen von Wissen und Erkenntnissen entlang der Wertschöpfungskette bzw. besser dem Wertschöpfungskreis.

Unsere Empfehlungen an die Politik…

Die rechtlichen Rahmenbedingungen so zu gestalten, dass zirkuläre Wertschöpfung gefördert und nicht behindert wird.

Zu guter Letzt…

Zirkuläre Wertschöpfung ist kein Thema, welches ein Unternehmen allein lösen kann. Hier sind Kooperationen gefragt. Darum sind besonders Initiativen wie CirQuality OWL so wichtig für das Thema. Deutschland ist abhängig von Rohstoffen, die aus anderen Regionen kommen. Das bedroht nicht nur unsere wirtschaftliche Position und macht uns abhängig, sondern beeinflusst letztendlich auch unseren Wohlstand und begrenzt unsere Innovationkraft. Zirkuläre Wertschöpfung ist eine Lösung für dieses Risiko. Darüber hinaus hilft es, auch einige der größten Umweltprobleme wie den Klimawandel, das Abfallproblem (z.B. Microplastik) sowie die Rohstoffverknappung nachhaltig zu lösen.

Wir reden gerne mit Ihnen

Ein Best Practice Beispiel im Rahmen von CirQuality OWL.